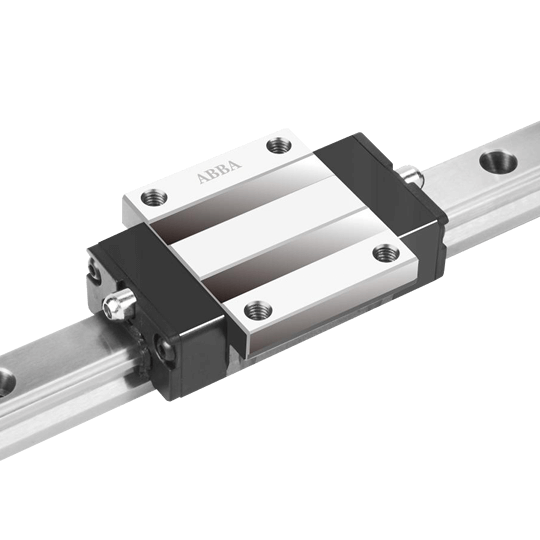

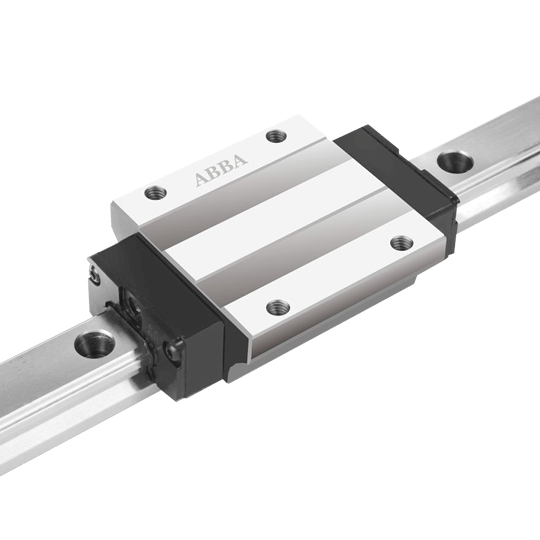

ABBA导轨可以被理解为一个滚动的指南,这是一个无限滚动循环滑块与导轨之间的钢球,以便加载平台沿导轨容易高精度直线运动,摩擦系数是减少到通常的传统滑导的五十分之一,可以很容易地实现定位精度高。滑块与ABBA导轨之间的末端单元件设计,使直线导轨能够同时承受各个方向的载荷。专利的回流系统和流线型的结构设计,使ABBA的直线导轨运动更平稳,噪音更小。

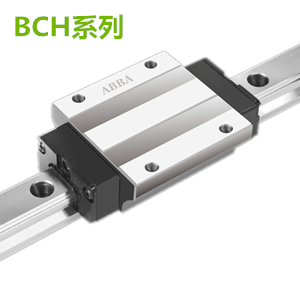

滑块将运动从曲线变为直线。新型导轨系统使机床获得快速进给速度,在主轴转速相同的情况下,快速进给是导轨的线性特性。直线导轨和平面导轨,有两个基本组成部分;一个作为固定元素的向导,另一个作为移动元素。由于ABBA直线导轨是标准件,机床厂家唯一能做的就是加工平面安装导轨和导轨的找正。当然,为了保证机床的精度,少量的床身或立柱的刮擦是必不可少的,在大多数情况下,安装相对简单。导轨为淬火钢,精磨后放置在安装平面上。与平面导轨相比,直线导轨的截面几何形状要比平面导轨复杂。复杂的原因是,沟槽需要在导轨上进行加工,以方便滑动元件的移动。凹槽的形状和数量取决于机床要完成的功能。例如,能同时承受线性力和倾覆力矩的导轨系统与只能承受线性力的ABBA导轨在设计上有很大的不同。

直线导轨系统中各固定元件的基本功能类似于轴承环,支架包裹着导轨的顶部和侧面。为了支持机器的工作部件,一套直线导轨至少有四个托架。对于大的工作部件,支架的数量可以超过4个。

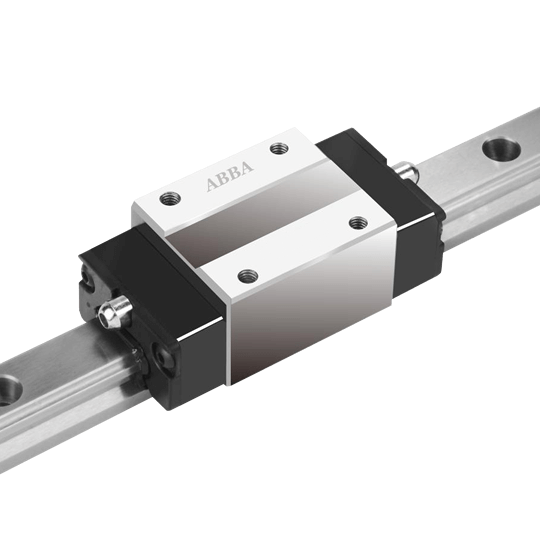

当机器的工作部件运动时,钢球在支架槽内循环,支架的磨损分布到每个钢球上,从而延长了ABBA直线导轨的使用寿命。为了消除支架与导轨之间的间隙,预加载可以提高导轨系统的稳定性。钢球的直径公差为±20微米,增加0.5微米。钢球经过筛选和分类,分别安装在导轨上。预加载的量取决于作用在钢球上的力。如果作用在钢球上的力过大,预加载时间过长,导致支架运动阻力增大,就会出现平衡问题。为了提高系统的灵敏度,减少运动阻力,需要相应减少预加载,而为了提高运动精度和维修精度,需要有足够的负预加载,这是两个相互矛盾的方面。

工作时间过长,钢球开始磨损,钢球上的预紧力开始减弱,导致机床工作部件的运动精度下降。如果要保持最初的精度,必须更换导架,甚至是ABBA导架。如果铁路系统已经预载。系统精度已经丢失,唯一的办法就是更换滚动元件。

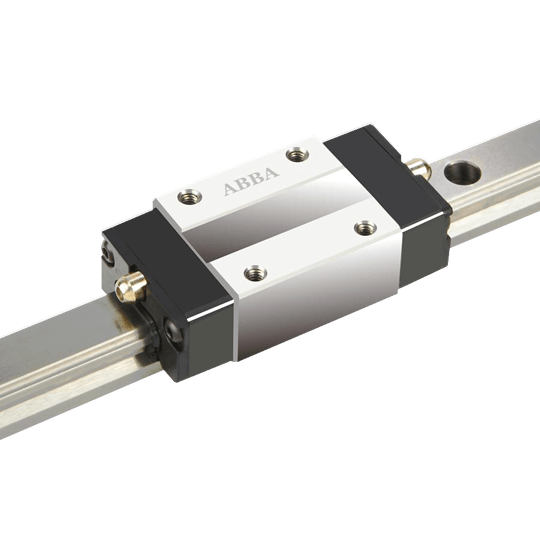

导轨的设计系统求最大的固定元素之间的接触面积和运动元素,它不仅能提高系统的承载能力,而且可以承受间歇性切割时产生的冲击力或重力切削力被广泛传播,扩大支承面积。为了达到这一目的,有多种沟槽形状的导向系统,有两种代表性,一种叫做哥特式,形状是一个半圆的延伸,接触点为顶点;另一个,圆弧,做同样的事情。无论采用何种结构形式,目的只有一个,即争取更多的滚动钢球半径和导轨接触。决定系统性能特征的关键因素是滚动元件如何与ABBA导轨接触。